果汁灌装线产能怎么选才不踩坑

果汁灌装线产能怎么选才不踩坑?

在健康消费趋势推动下,果汁饮品市场持续扩容,越来越多企业计划或正在筹建果汁灌装生产线。然而,不少创业者和中小企业在设备选型阶段就“踩了大坑”——要么盲目追求高产能,导致设备长期闲置、资金链紧张;要么低估市场需求,投产即满负荷甚至超负荷运转,错失增长机会。果汁灌装线的产能选择,绝非“越大越好”或“越便宜越好”,而是一场基于市场、资金、产品与供应链的综合战略决策。

先算清:你的实际需求是多少?

1. 基于真实销量预测

不要凭感觉,要靠数据:

已有订单量(如商超合同、电商预售),

渠道覆盖能力(多少城市?多少终端?),

营销推广计划(是否投入大量广告?是否有季节性高峰?)。

📌 计算公式:

日均需求瓶数 = 年目标销量 ÷ 年工作日(通常按250–300天计)

例如:年销600万瓶 → 日均需2万–2.4万瓶

2. 考虑产品规格多样性

若同时生产330ml、500ml、1L等多种规格,换型时间会降低有效产能。

建议按主力规格计算,并预留20%–30%缓冲。

主流果汁灌装线产能档位参考

| 产能档位 | 每小时产量(BPH) | 年产能(按250天×20小时) | 适用企业类型 |

|---|---|---|---|

| 小型线 | 1,000 – 3,000 | 500万 – 1,500万瓶 | 初创品牌、区域试水、高端小众产品 |

| 中型线 | 5,000 – 10,000 | 2,500万 – 5,000万瓶 | 成长期企业、省内覆盖、多渠道布局 |

| 大型线 | 15,000 – 30,000+ | 7,500万 – 1.5亿瓶+ | 成熟品牌、全国销售、出口导向 |

四大常见“踩坑”场景及避坑指南

坑1:“先上小线,以后再扩” → 结果扩不了

问题:初期选3,000 BPH线,但厂房、电力、水处理按最低配建,后期无法升级。

对策:

厂房预留扩展空间(至少多留30%面积)

电力、空压、冷却系统按未来5,000–8,000 BPH配置

选择模块化设计设备,支持并联或提速

坑2:“别人用2万瓶线,我也要” → 忽略产品差异

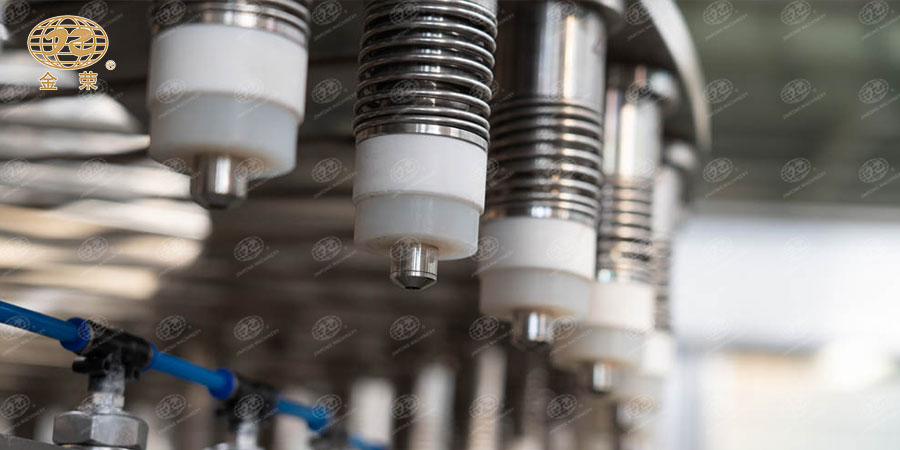

问题:看到同行用高速线赚钱,未考虑自己做的是NFC冷灌装(速度慢)、含果肉(易堵),强行上高速线导致故障频发。

对策:

向设备商提供真实样品进行试机

明确告知产品特性(粘度、含固量、是否需脱气等)

要求按果汁工况标定产能,而非“理论最大值”

坑3:只看设备价格,忽略综合成本

问题:低价购入8,000 BPH二手线,结果能耗高、故障多、无菌保障不足,产品批量报废。

对策:

计算单位瓶成本 =(设备折旧 + 电费 + 人工 + 耗材 + 维护)÷ 产量

优先选择节能电机、智能控制系统、可靠无菌技术

要求供应商提供本地化售后服务(响应时间<24小时)

坑4:忽视灌装线“前后端”匹配

问题:灌装主机10,000 BPH,但吹瓶机只有6,000 BPH,或贴标机跟不上,整线被“卡脖子”。

对策:

整线平衡设计:确保吹瓶、灌装、贴标、包装各环节产能匹配

留出10%–15%冗余,应对设备波动

关键环节(如UHT杀菌、无菌灌装)宁可略超配,不可不足

果汁灌装线的产能选择,本质上是对市场判断、资金实力与运营能力的综合考验。没有“最好”的产能,只有“最合适”的配置。避免盲目跟风、拒绝低价陷阱、重视系统匹配,才能让每一分投资都转化为真实的生产力与市场竞争力。

中文版

中文版 русский язык

русский язык