饮用水灌装生产线的5大核心环节

饮用水灌装生产线的5大核心环节

随着消费者对饮水安全与品质要求的不断提升,瓶装饮用水(包括矿泉水、纯净水、天然泉水等)已成为日常生活的必需品。为确保产品卫生、口感稳定并符合国家食品安全标准,现代化饮用水生产企业普遍采用自动化饮用水灌装生产线。一条高效、合规的饮用水灌装线并非单一设备,而是由多个精密协同的环节组成。

一、原水处理系统:品质的源头保障

无论水源是地下水、山泉水还是市政自来水,都必须经过严格净化处理,才能用于灌装。这是决定最终产品口感、安全性和保质期的关键第一步。

典型流程包括:

多介质过滤:去除泥沙、铁锈等大颗粒杂质。

活性炭吸附:消除余氯、异味及有机污染物。

精密过滤(1–5μm):拦截微小悬浮物。

超滤(UF)或反渗透(RO):

矿泉水通常采用超滤,保留有益矿物质;

纯净水则需反渗透,彻底去除离子与微生物。

终端杀菌:紫外线(UV)照射或臭氧(O₃)消毒,确保无菌状态。

二、空瓶制备(吹瓶):从瓶胚到成品瓶

若使用一次性PET塑料瓶,需在现场将瓶胚(预成型塑料管)加热吹制成所需规格的瓶子。

关键设备:全自动吹瓶机,

通过红外加热使瓶胚软化,

高压空气将其吹胀贴合模具内壁,

冷却定型后输出洁净空瓶。

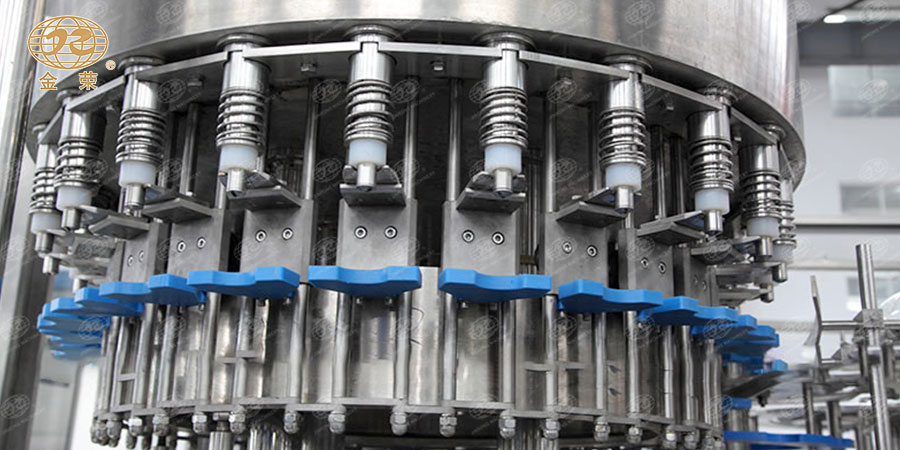

三、空瓶冲洗-精准灌装-自动封盖

即使新吹制的瓶子看似干净,仍可能残留灰尘、油污或微生物。因此,在灌装前必须进行内部冲洗。

灌装是整条线的核心工序,要求高精度、零接触、全封闭。高端灌装设备还配备液位传感器和自动补偿系统,适应不同温度下的体积变化。

灌装完成后,立即旋紧瓶盖,形成物理屏障,防止外界微生物侵入。瓶盖需预先经紫外线或臭氧消毒,封盖合格率应≥99%,不良品自动剔除。

四、贴标与喷码:产品身份标识

贴标:采用套标机(热缩膜标签)或不干胶贴标机,标签平整无气泡,

喷码/打码:在瓶身或标签上喷印生产日期、批次号、保质期等信息,

部分高端线集成二维码赋码系统,支持扫码溯源。

五、成品包装与码垛:走向市场的最后一步

膜包:用PE热收缩膜将6瓶、12瓶或24瓶捆扎成一组(经济高效),

纸箱装箱:适用于高端品牌或电商渠道,

自动码垛:机械臂将整箱产品堆叠至托盘,准备入库或发货。

饮用水灌装生产线的五大核心环节——水处理、吹瓶、冲洗-灌装-封盖、贴标、包装——环环相扣,缺一不可。任何一个环节的疏忽,都可能导致整批产品不合格,甚至引发食品安全事故。对于企业而言,不仅要选择技术成熟、材质合规的设备,更要建立完善的质量管理体系,确保每个环节都在受控状态下运行。唯有如此,才能真正为消费者提供“安全、健康、放心”的每一瓶水。

中文版

中文版 русский язык

русский язык